Made in Europe

ElringKlinger ist Teil eines großen länderübergreifenden Projekts, um eine europäische Batterie-Wertschöpfungskette aufzubauen. Ziel der Batterie „Made in Europe“ ist es, die Wettbewerbsfähigkeit und Kompetenz Europas zu stärken, Nachhaltigkeit voranzutreiben und die Abhängigkeit von Drittländern zu verringern. Im Rahmen der sogenannten Batterie-IPCEIs („Important Project of Common European Interest“) werden hochinnovative Technologien und Verfahren gefördert, die über den aktuellen Stand der Technik hinausgehen.

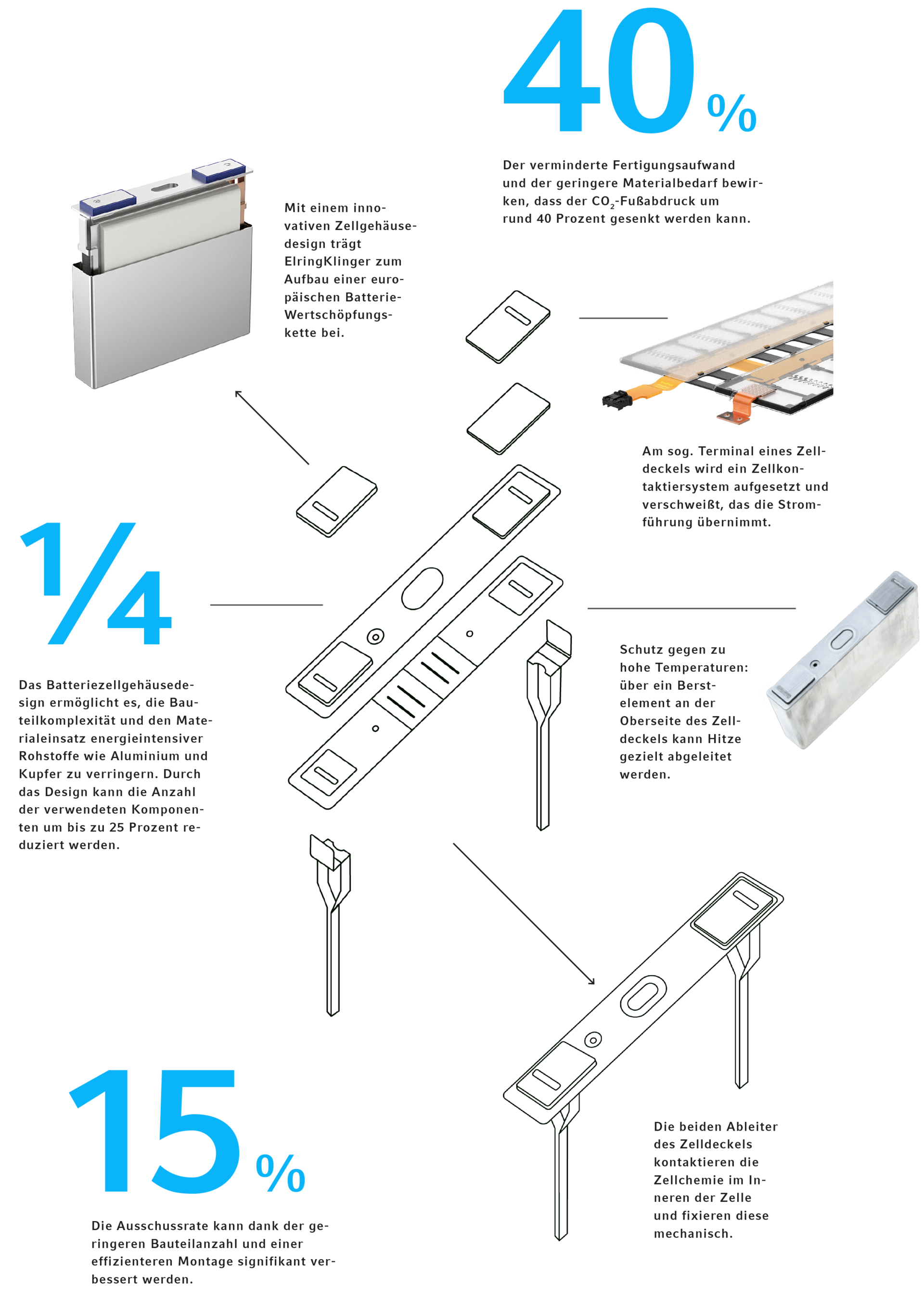

Der Zelldeckel sorgt für die Stromübertragung in und aus der Zelle über die Zellpole. Gemeinsam mit dem Zellbecher fasst der Zelldeckel die Batteriezelle ein.

Asien dominiert. Die zehn größten Hersteller für Automotive-Batteriespeicher sind asiatische Firmen. Zusammen vereinten sie 2022 über 90 Prozent des Marktanteils auf sich, wie das südkoreanische Marktforschungsinstitut SNE Research ermittelte. Allein diese Statistiken machen die enorme Abhängigkeit der Automobilindustrie bei Batterien für E-Fahrzeuge deutlich. Nicht nur die wirtschaftlichen Folgen der Coronavirus-Pandemie, sondern auch geopolitische Veränderungen rücken Themen wie Resilienz von Lieferketten und Abhängigkeiten bei kritischen Rohstoffen verstärkt in den Vordergrund der öffentlichen Debatte.

Auch in Europa haben Firmen das Know-how, wie man Batterien für Elektroautos baut. Dennoch findet sich kein europäisches Unternehmen unter den größten Batterieherstellern. Wie schafft man es also, dass sich für diese Zukunftstechnologie auch in Europa eine Wertschöpfungskette ansiedelt? Mit den europäischen IPCEI-Großvorhaben („Important Project of Common European Interest“) sollen Schlüsseltechnologien wie die Halbleiter-, Batterie- oder Brennstoffzellentechnologie in Europa entwickelt werden. Im Fall der beiden Batterie-IPCEI-Projekte sollen zudem Abhängigkeiten reduziert und die Versorgungssicherheit verbessert werden.

Im Bereich der Batterietechnologie wurde im Jahr 2021 bereits das zweite IPCEI von der Europäischen Kommission genehmigt. Bei diesem von Deutschland koordinierten Projekt mit dem Namen „European Battery Innovation“ (kurz „EuBatIn“) stellen insgesamt zwölf EU-Staaten bis zu 2,9 Mrd. EUR bereit, um eine europäische Batteriewertschöpfungskette aufzubauen. ElringKlinger ist eines von nur 13 deutschen Unternehmen, denen eine derartige Förderung im Rahmen von EuBatIn zukommt. Das Ziel dieses großen länderübergreifenden Förderprojekts ist es, eine geschlossene, nachhaltige und innovative Wertschöpfungskette für die Lithium-Ionen-Batterietechnologie in der EU aufzubauen. Dabei wurde bewusst ein ganzheitlicher Ansatz gewählt, der die Wertschöpfungskette von der Materialgewinnung und -produktion über die Zellfertigung, Montage von Modulen und Systemen, Produktrealisierung bis hin zum Recycling abdeckt.

Auch ElringKlinger ist Teil des IPCEI und erhält Fördermittel von insgesamt 33,8 Mio. EUR für ein innovatives Batteriezellgehäusedesign, die durch das Bundeswirtschaftsministerium und das Land Baden-Württemberg bis Ende 2026 bereitgestellt werden. Eine Besonderheit des IPCEI-Programms ist, dass die Förderung auch den Aufbau einer Serienfertigung unterstützt und damit weit über das Ausmaß vieler anderer Förderprogramme hinausgeht. Für die Förderung musste ElringKlinger nicht nur vielfältige Anforderungen an das beantragte Vorhaben und die damit verbundenen Prozesse erfüllen, sondern auch durch einen besonders innovativen technischen Ansatz hervorstechen.

Den Fokus des zweiten Batterie-IPCEI „EuBatIn“ trägt das Projekt schon im Namen, es ist stark auf Innovation ausgerichtet. Daher entwickelten die Ingenieur:innen von ElringKlinger mit dem Batteriezelldeckel eine essenzielle Komponente der Batteriezelle gezielt weiter. Das Ergebnis der Entwicklungsarbeit ist ein Zelldeckeldesign, das aktuelle Dichtkonzepte in vielen Aspekten technisch überholt. Unter der offiziellen Projektbezeichnung „Entwicklung und Industrialisierung eines innovativen Batteriezellgehäusedesigns für verschiedene Zellformate“ arbeiten die Beteiligten des Bereichs Batterietechnologie am ElringKlinger-Standort Neuffen an der Komponente. Bei ElringKlinger wurde der innovative Zelldeckel sowohl für prismatische als auch für zylindrische Zellen (Rundzellen) entwickelt. Mit dem Zellgehäuse haben sich die Ingenieur:innen von ElringKlinger schon früh auseinandergesetzt. Denn auf dem Zellgehäusedeckel wird eine weitere Schlüsselkomponente aufgesetzt und verschweißt – das Zellkontaktiersystem, das die Stromführung sowie Überwachung von Spannung und Temperatur übernimmt. Bei der Herstellung der im Zellkontaktiersystem verbauten metallischen Zellverbinder macht ElringKlinger sich seine Expertise in der Metallumformung und der Stanztechnik zunutze. Seit über zehn Jahren produziert ElringKlinger Zellkontaktiersysteme in Serie und beliefert damit Kunden. Die Serienproduktion von Zellkontaktiersystemen ist ebenfalls Teil der Transformation des Konzerns.

Elektrisierend

Nach Marktprognosen von S&P Global Mobility sind über die Hälfte der 2029 in Europa produzierten Pkw und leichten Nutzfahrzeuge rein batteriebetrieben.

Zurück zum Zellgehäuse. Bei der Montage des Zellgehäusedeckels werden die beiden Ableiter, wie die Grafik unten zeigt, durch mehrere Öffnungen hindurchgeführt und dann mit dem sog. Terminal verschweißt. Hierbei wird eine innovative Abdichtung mit Vergussmasse verwendet, dazu kommen signifikant vereinfachte Geometrien der Einzelteile. Auf diese Weise konnten die Entwickler:innen nicht nur teure und ressourcenintensive Komponenten einsparen, sondern auch die Anzahl der Schweißvorgänge am Zelldeckel um 75 Prozent reduzieren. Schon beim Schreiben des ersten Antrags waren sich die Projektbeteiligten sicher, dass das vergleichsweise kleine Teil durchaus Großes bewirken kann. Im Ergebnis lässt sich mit dem Design auch ein schlankeres Produktionskonzept mit deutlich weniger Prozessschritten realisieren.

„Wir sparen bis zu einem Viertel der Komponenten ein. Ebenso wird aufgrund der geringeren Bauteilanzahl und eines effizienten Produktionskonzepts die Ausschussrate signifikant reduziert.“

Gunnar Deichmann, Vice President Battery Technology

Dabei muss ein Zellgehäusedeckel vielfältige Anforderungen im Lastenheft perfekt erfüllen: Isolieren und Verbinden sind zwei Hauptfunktionen, damit beispielsweise Luftfeuchtigkeit (außen) und Zellchemie (innen) nicht miteinander reagieren können. Gleichzeitig muss elektrische Energie über die Zellpole zu- und abgeleitet werden. Hier stehen die beiden Ableiter des Zelldeckels aus Aluminium und Kupfer in direkter Verbindung mit der Zellchemie, dem aktiven Teil der Zelle. Die Ableiter kontaktieren und fixieren die Zellchemie zudem im Inneren der Zelle. Aber auch andere sicherheitsrelevante Themen muss der Zelldeckel beherrschen. Neben der Abschirmung der Zellchemie gegenüber Umwelteinflüssen (z.B. Luft und Feuchtigkeit) muss auch der Schutz der Umwelt vor schädlichen Komponenten in der Zelle gewährleistet werden. Zudem ermöglicht die sog. Berstmembran einen Selbstschutz der Zelle, z.B. bei Überhitzung oder zu starker Ausdehnung.

Auch in Bezug auf die Nachhaltigkeit bietet der innovative Zelldeckel von ElringKlinger positive Effekte. Zunächst können durch das Design des Zelldeckels bis zu 25 Prozent der verwendeten Komponenten eingespart werden. Es werden dabei Bauteile eingespart, die nicht nur teuer sind, sondern auch material- und energieintensiv. Der CO2-Fußabdruck lässt sich insgesamt um ca. 40 Prozent verringern, was hauptsächlich durch den vereinfachten Produktionsprozess mit nur einem Viertel der Schweißvorgänge sowie durch das verbesserte Produktdesign ermöglicht wird. Auch auf übergeordneter, europäischer Ebene werden Fortschritte im Bereich der Nachhaltigkeit mit dem Förderprogramm verknüpft. Mit dem Aufbau einer Batterie-Wertschöpfungskette in Europa ist durchaus der Wunsch verbunden, dass in Europa weitere Arbeitsplätze in diesem hochattraktiven Bereich vom Rohmaterial über die Produktion bis hin zum Recycling geschaffen werden. Die über 40 beteiligten Unternehmen aus 12 EU-Mitgliedstaaten arbeiten in vier Arbeitsbereichen („Workstreams“) an der Zukunft der europäischen Batterie. Dabei wurde das Recycling von Batterien bewusst in den Rahmen dieses ganzheitlich gedachten Fördermittelprogramms integriert. Ein eigener Workstream mit dem Namen „Recycling and Sustainability“ widmet sich effizienten Recyclinglösungen. Ein ausgesprochenes Ziel ist es, einen zirkulären Materialfluss sicherzustellen und damit Batteriezellhersteller unabhängiger vom Zugang zu kritischen Rohstoffen zu machen. Darüber hinaus spielt Nachhaltigkeit im Kontext von Menschenrechten, etwa beim Abbau von Rohstoffen, eine Rolle.

In einem der vier Workstreams des Batterie-IPCEI-Vorhabens „EuBatIn“ liegt der Fokus auf „Recycling & Sustainability“.

Über die beiden Batterie-IPCEI-Vorhaben hinaus existieren fünf weitere IPCEI-Projekte, zum Beispiel zur Mikroelektronik, Brennstoffzellentechnologie oder auch zu Cloud-Infrastrukturen der nächsten Generation. Einige der insgesamt sieben IPCEI-Vorhaben sind bereits von der Europäischen Kommission bewilligt, andere befinden sich noch in Prüfung. Mit den IPCEIs hat die europäische Politik ein Werkzeug in ihrem Instrumentarium, das sie im globalen Wettbewerb um Investitionen im Bereich der Schlüsseltechnologien einsetzen kann und einsetzt.