Kraft der Veränderung

ElringKlinger blickt in eine Zukunft, die vielfältiger nicht sein könnte. Wie die Erfahrung aus jahrzehntelanger Fertigung klassischer Bauteile hilft, wenn es um die Entwicklung innovativer Produkte für die neuen Technologien geht, verdeutlicht eine gläserne Antriebseinheit mit dynamischen Präzisionsteilen und unterschiedlichen Dichtlösungen für elektrisch betriebene Fahrzeuge.

Auf Grund der ausgewiesenen Material- und Werkzeugexpertise halten die ElringKlinger-Produkte sehr hohen mechanischen Belastungen und Drehzahlen stand und arbeiten stets effizient und zuverlässig.

Es ist noch früh am Morgen, als Bertha Benz im August 1888 zu einem Abenteuer aufbricht, das das Leben der Menschen verändern wird. Mit dem Patent-Motorwagen des Typs III unternimmt sie die erste Fernfahrt der Automobilgeschichte – von Mannheim nach Pforzheim und wieder zurück. Mit diesen 180 gefahrenen Kilometern beweist sie erstmals, dass dem Automobil eine große Zukunft bevorsteht. Genau wie damals 1888 steht die Gesellschaft gegenwärtig vor einem grundlegenden Wandel in der Art und Weise der Fortbewegung. War es damals der Wechsel von der Kutsche zum Automobil, sind es heute völlig neue Mobilitätskonzepte und -technologien, die eine Schlüsselindustrie vieler Staaten nachhaltig verändern werden. Das Beispiel von Bertha Benz zeigt, dass die Überzeugung von den eigenen Innovationen, Mut und Durchhaltevermögen eine wichtige Rolle spielen, um wirtschaftlichen Erfolg zu erzielen.

Die Kraft der Veränderung treibt auch ElringKlinger an, denn die aktuelle Transformation in der Automobilindustrie bricht etablierte Prozesse, Strukturen und Systeme auf und fordert eine strategische Neuausrichtung. Eine Kernaufgabe, zu deren Lösung der Konzern schon seit mehr als zwei Jahrzehnten beiträgt, denn es ist das erklärte Unternehmensziel, das technologische Know-how erfolgreich in die Zukunft zu führen.

Die Entwicklung des Automobils ist beachtlich. Fuhr Bertha Benz vor gut 130 Jahren mit ihrem verbrennungsmotorbetriebenen Fahrzeug mit etwa 20 Stundenkilometern gut hörbar über steinige Wege, so können moderne Elektrofahrzeuge heute bereits in 4 Sekunden von 0 auf einhundert Kilometer pro Stunde beschleunigen und Höchstgeschwindigkeiten von gut 200 Kilometern pro Stunde erreichen – und das nahezu geräuschlos.

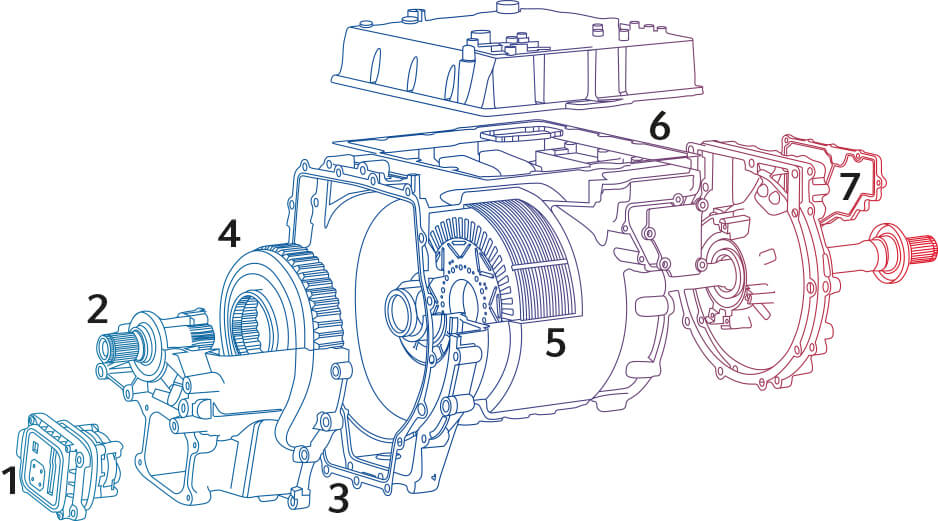

Diese enorme Kraft, die zur Beschleunigung des Fahrzeugs benötigt wird, erreichen moderne Elektrofahrzeuge über eine integrierte elektrische Antriebseinheit, bei denen Elektromotor, Getriebe und Antriebsachse zu einer Einheit zusammengefasst sind. Die elektrische Antriebseinheit beinhaltet sowohl die Leistungselektronik als auch die gesamte Steuerung des Antriebs und wandelt die Gleichspannung der Hochleistungsbatterie in eine Dreiphasenwechselspannung um. Der Elektromotor wiederum wandelt diese elektrische Energie in mechanische Energie um, sodass über das Getriebe die Übertragung des Drehmoments auf die Räder stattfinden kann.

Die Anforderungen an die Produkte, die in Elektrofahrzeuge eingebaut werden, sind hoch, denn sowohl Drehzahl als auch Drehmoment liegen um ein Vielfaches über den jeweiligen Anforderungen eines Verbrennungsmotors. An dieser Stelle nutzt ElringKlinger seine tiefgreifenden Erfahrungen im Stanzen, Prägen, Formen und Beschichten, um das Wissen aus der Welt der Verbrennungsmotoren auf die neuen Antriebskonzepte zu übertragen. Im Bereich der elektrischen Antriebseinheit wird es zum Beispiel gezielt zur Entwicklung und Herstellung dynamischer Präzisionsteile sowie maßgeschneiderter Dichtungslösungen eingesetzt.

1. Elastomer-Dichtungssysteme müssen bei kraftführenden Verbindungen in den Kraftnebenschluss gebracht werden, z.B. durch eine Bauteilnut. Spezifisch abgestimmte Profilgeometrien sorgen für eine maximale Funktion bei möglichst niedrigen Dichtpressungen.

2. Radialwellendichtringe halten durch den Einsatz der Fluorpolymer-Dichtungstechnologie hohen Drehzahlen, wechselnden Rotationsrichtungen sowie hohen Drücken und Temperaturen stand.

3. Metall-Elastomer-Dichtungen eignen sich besonders gut für die Abdichtung stark beanspruchter Bauteile. Dank moderner Spritzgusstechnik können kundenspezifische Elastomere mit einem Trägerwerkstoff aus Metall oder Kunststoff verbunden werden.

4. Lamellenträger bestehen aus Metall und werden in Spezialwerkzeugen durch eine hochpräzise Umformtechnik in nur wenigen Prozessschritten hergestellt.

5. Rotor und Stator sorgen im E-Motor dank ihrer hohen Packungsdichte für einen effizienten Betrieb. Ein eigens entwickelter dreistufiger Herstellungsprozess reduziert die Stanzhübe bei gleichzeitiger Verwendung von dünneren Blechen für die benötigte Pakethöhe.

6. Metaloseal-Dichtungen basieren auf elastomerbeschichteten und unbeschichteten Metallträgerwerkstoffen. Dabei können unterschiedliche Metalle mit unterschiedlichen Elastomertypen kombiniert werden und exakt auf die jeweiligen Anforderungen abgestimmt werden.

7. Metallische Abdeckungen mit integrierter Dichtung decken und dichten das Gehäuse und die Durchgänge in der elektrischen Antriebseinheit ab. Sie können als Servicedeckel, als Abdeckung von elektronischen Bauteilen oder als Abschlussdeckel in Motor und Getriebe verwendet werden.

Als Entwicklungspartner setzt ElringKlinger bei den dynamischen Präzisionsstanz- und -umformteilen sein Know-how im Präzisionsformen und -stanzen gezielt ein, um durch intelligente Produktdesigns Leistungssteigerungen im Fahrzeug zu ermöglichen und das bei möglichst minimalem Materialeinsatz und optimierten Fertigungsprozessen – so auch beim neuen Stator- und Rotor-Konzept. Der Stator und Rotor stellen das Herzstück eines jeden Elektromotors dar und ermöglichen es erst, ein Elektrofahrzeug mit hohen Drehzahlen und Drehmomenten anzutreiben. Um sowohl die Leistung des Elektromotors als auch die Wirtschaftlichkeit des Produktes deutlich zu steigern, haben die Entwicklungsingenieure gleich drei wesentliche Stellschrauben optimiert: Materialstärken, Verbindungstechnologien und Herstellungsprozess. Die daraus resultierenden Vorteile sind eine höhere Packungsdichte, eine wirtschaftliche Verarbeitung von Blechdicken, die kleiner als 0,25mm sind, sowie die Möglichkeit einer direkten Kühlung von Statoren, die bislang in einem separaten Statorgehäuse integriert wurden.

Neue Herausforderungen liegen bei der elektrischen Antriebseinheit auch in der Abdichtung. Denn anders als bei Verbrennungsmotoren, bei denen die eingesetzten Dichtsysteme aufgrund von hohen Drücken eine sichere Abdichtung der verschiedenen Medien Öl, Kühlmittel, Kraftstoffe und Brenngase sowohl nach außen als auch gegeneinander garantieren, liegt der Fokus bei elektrischen Antriebseinheiten im Schutz der technologisch sensiblen Bereiche durch das Eindringen von Medien von außen nach innen. Die Richtung dreht sich also um. Daher ist es erforderlich, dass die neuen Dichtsysteme besondere IP-Schutzklassen erfüllen, sodass keine Medien in das Innere des sensiblen Systems gelangen können. Gerade deshalb unterscheiden sich die neu entwickelten Dichtungssysteme sowohl in der Zusammensetzung der verwendeten Elastomere als auch im Produktdesign zu den bisherigen Dichtsystemen, die in verbrennungsmotorbetriebenen Fahrzeugen eingesetzt werden.

Die abgebildete elektrische Antriebseinheit zeigt, dass der Konzern durch seine Entwicklungskraft schon heute Antworten auf die Fragen von morgen gibt und als Innovationstreiber Herausforderungen bewältigt. Aufgrund der fortschreitenden Transformation des Produktportfolios passte ElringKlinger 2020 seine Organisationsstruktur weiter an, indem die Geschäftsbereiche Zylinderkopfdichtungen und Spezialdichtungen in den neuen Geschäftsbereich „Metal Sealing Systems & Drivetrain Components“ zusammengelegt wurden. Im selben Schritt richtet der Konzern den neuen Geschäftsbereich neu aus, um metallische Dichtungssysteme und Präzisionsstanz- und -umformkomponenten für sämtliche Antriebsarten miteinander zu vereinen.